چندین نفر از خوانندگان درخواست مقاله ای با عنوان خانکشی لوله را داشتند. یکی از آنها نیز در خصوص فرآیند لپینگ لوله پرسیده بود که شاید بخشی از فرآیند ساخت لوله فرض شود. امروزه، این فرآیند توسط سازندگان بزرگ لوله حداقل آنهایی که بصورت عمده و در حجم های بالا لوله تولید می کنند، رها شده است. در واقع اولین کسی که درخواست این مقاله را داشت، در “خصوص نحوه ی تولید لوله” پرسیده بود که پاسخ این سوال را در بین مباحث مطرح شده گنجانده ایم.

تاریخچه کشف خانکشی لوله، به روزهای نخست تاریخ صنعت سلاح باز می گردد. در ابتدا، شیارهای داخل لوله (Groove) به صورت طولی در امتداد لوله بودند. اما خیلی زود، این شیارها به صورت مارپیچ ساخته شدند. سازندگان سلاح به سرعت به این نکته پی بردند که گلوله ( که در آن زمان به شکل کروی بود) در حال چرخش، دقت بیشتری دارد.

شواهدی از مسابقات تیراندازی در اواخر سالهای ۱۵۰۰ وجود دارد که تیراندازی با سلاح هایی که لوله ی آنها دارای خانکشی بود، به دلیل برتری که داشتند ممنوع بوده است. پس می توان گفت که کشف تأثیر خانکشی بر عملکرد سلاح به صدها سال قبل برمی گردد.

شیوه های خانکشی

امروزه شیوه ی خانکشی لوله سلاح ها به سه دسته ی کلی تقسیم می گردند که دو شیوه ی آن با یک لوله ی بلند فلزی، آغاز می گردند. این شیوه ها Cut Rifling و Button-Swaged barrel ( به اختصار Button rifling نامیده می شود) می باشند. شیوه ی دیگر، چکش کاری سرد Cold Hummer Forging است که فرآیندی متفاوت با دو شیوه ی قبلی دارد. در بخش های بعدی بصورت جداگانه به آن خواهیم پرداخت.

فرآیندی که در ادامه به توضیح آن می پردازیم، در خصوص لوله های Cut rifled و Button rifled یکسان می باشد.

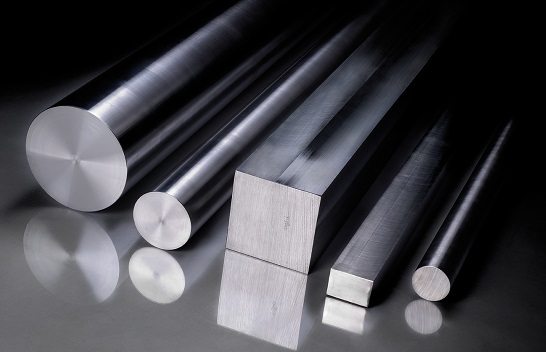

میله های فلزی ساخت لوله

برای بدست آوردن لوله ی فلزی مورد نیاز برای ساخت لوله، ابتدا از یک لوله ی توخالی یا یک ملیه ی فلزی استفاده می شود. برخی از تولیدکنندگان کوچک لوله ی تفنگ های بادی برای شروع از لوله های هیدرولیک یکپارچه استفاده و سطح داخلی آنها را خانکشی می کنند. چنانچه از میله ی فلزی برای شروع استفاده گردد می بایست سوراخ مرکزی توسط دریل ایجاد شود. دریل کردن تمام طول یک میله ی فلزی یکی از دشوارترین بخش های فرآیند این صنعت می باشد.

در جنگ جهانی دوم، سلاح M1 کاربین ( نسخه ی کوتاه شده M1 گارانت) به منظور مرتفع کردن نیاز به دریل کردن یک سوراخ در طول میله ی فلزی طراحی شد، چرا که میله های زیادی به دلیل شکستن مته در طول لوله، می بایست از فرآیند تولید خارج می شدند.

خیلی از سازندگان، دریل کردن این سوراخ را روی ماشین های تراش انجام می دهند. اما سازندگان لوله های دقیق به منظور حذف تأثیر جاذبه در انحراف مته ی بلند بکار رفته، از ماشین هایی با محور عمودی استفاده می کنند. خود مته به منظور پیشگیری از انحراف، دارای طراحی خاصی می باشد. اما با همه ی اینها هیچ سوراخی نیست که بی نقص دریل شده باشد و سازنده ی لوله برای داشتن محصول با کیفیت می بایست با استفاده از روش های دیگر، سوراخ دریل شده را اصلاح (True) نماید.

اصلاح سوراخ ایجاد شده در طول فرآیند خانکشی

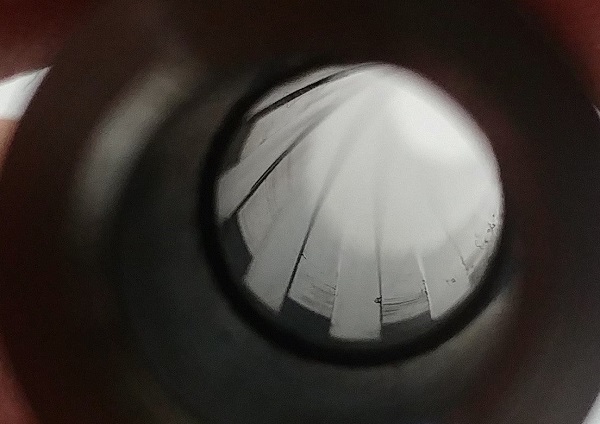

سوراخ دریل شده در مرحله ی بعدی برقو (دیمر) خورده و (احتمالا) لپینگ می گردد. اصلاح (Trueing) سوراخ لوله با تلورانس ۰.۰۰۱ با یک فرآیند خیلی دقیق و تمیز امکان پذیر می باشد. چنانچه این فرآیند کمی با سرعت انجام شود یا مته کند گردد، ممکن است این تلورانس به ۰.۰۰۱۵ یا ۰.۰۰۲ در طول محور سوراخ برسد.

چنانچه سازنده به دنبال ساخت لوله هایی بسیار با کیفیت باشد، فرآیند بعدی لپینگ سطح سوراخ قبل از خانکشی می باشد. توجه داشته باشید که لپینگ موجب افزایش قطر سوراخ نمی گردد، فقط به منظور حذف کردن علایم بجای مانده از ماشین کاری با مته انجام می گردد.

برای آشنایی بیشتر چند اصطلاح را توضیح می دهیم :

Drilling : ایجاد یک سوراخ

Reaming : صاف کردن ناهمواری های سطح سوراخ ایجاده شده

Lapping : یعنی صیقلی کردن سطح سوراخ ایجاد شده

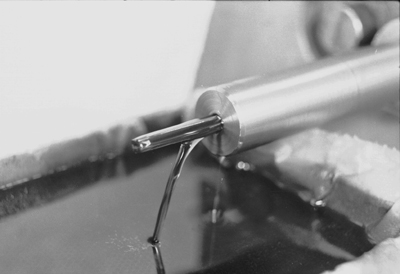

فرآیند Lapping

بهترین فرآیند لپینگ توسط یک اسلاگ سربی که با ریختن سرب مذاب در خود لوله ساخته شده، انجام می گیرد. بعد از سرد شدن، اسلاگ ایجاده شده از لوله خارج می گردد و در سطح سوراخ لوله از روغن و مواد ساینده استفاده و داخل لوله کشیده می شود.

این فرآیند چندین بار تکرار می گردد. در برخی منابع دیدم که می گویند در فرآیند لپینگ از مواد ساینده استفاده نمی شود و فقط از پولیش استفاده می گردد. اما چیزی که به آن توجه نمی کنند این است که خود ماده ی پولیش، یک نوع ساینده است. تنها ظریف تر از مواد ساینده معمول است. چنانچه از هیچ نوع ماده ساینده ای استفاده نمی شد، کل فرآیند عملا بی فایده می بود.

اسلاگ آغشته به مواد لپینگ در طول لوله کشیده می شود و بارها این فرآیند تکرار می گردد. از آنجایی که جنس اسلاگ سربی می باشد، مواد ساینده قبل از اینکه بروی سطح استیل لوله خش بیندازند، به خورد اسلاگ می روند و این موضوع باعث می گردد تا لپینگ، فرآیندی طولانی و خسته کننده باشد که از این لحاظ شباهتی به تمیز کردن سطح لوله اشباع شده از سرب باJ-B Non-Embedding Bore Compound ندارد (برخی از تیراندازان بخصوص تیراندازان بنچ رست سنترفایر، پس از تعداد مشخصی شلیک، از این ماده خمیری که اثر سایندگی خفیفی دارد، برای تنظیف بسیار عمیق و پولیش کردن سطح لوله استفاده می کنند).

خانکشی Cut Rifling

پس از فرآیند لپینگ، سطح داخلی لوله تمیز شده چنانچه خانکشی Cut rifling مد نظر باشد، بر روی ماشین خاصی که برای این منظور ساخته شده، نصب می گردد. این دستگاه شبیه ماشین تراش می باشد. میله ی کاتر خانکشی، ابزاری بسیار کوچک است که در انتهای یک میله ی بلند که بتواند از سرتاسر طول لوله عبور نماید، نصب می گردد. این میله ی بلند توسط دستگاهی که موجب چرخیدن میله حین عبور از طول لوله می شود، ثابت شده است. در گذشته های دور، از یک هادی (Guide) چوبی که پترن خان با توییست دلخواه روی آن حک می شده جهت چرخاندن میله ی کاتر استفاده می شد. امروزه از ماشین های بسیار دقیق جهت چرخاندن میله ی کاتر استفاده می گردد. راه دیگر این است که میله ی کاتر در جای خود ثابت شده و لوله حین برش چرخانده شود.

زمانی که برش یک شیار داخل لوله تکمیل می شود، سری نگهدارنده ی لوله توسط یک ایندکس برای برش شیار بعدی می چرخد. زمانیکه تمام شیارها توسط یک رفت و برگشت میله ی کاتر ایجاد می شوند، مجموعه ی میله ی کاتر برای برش عمقی تر تنظیم می شوند و شیارهای ایجاد شده بار دیگر توسط میله ی کاتر برش می خورند. در هر سری رفت و برگشت کاتر، چیزی حدود ۰.۰۰۰۱ اینچ از سطح لوله را برش می دهد. ( البته چنانچه سازنده ی لوله به دنبال کیفیت کار باشد) ، بنابراین برای شیار با عمق ۰.۰۰۱ اینچ، به ده حرکت رفت و برگشت میله ی کاتر نیاز خواهد بود. چنانچه عمق شیارهای خان ۰.۰۰۵ اینچ باشد، هر شیار خان نیاز به ۵۰ حرکت رفت و برگشت میله ی کاتر نیاز خواهد بود و چنانچه لوله به فرض شش خان داشته باشد، کل فرآیند نیازمند ۳۰۰ رفت و برگشت میله ی کاتر خواهد بود. برای افزودن سرعت کار می توان، تیغه ی کاتر را برای برش هایی عمیق تر هم تتنظیم کرد که البته این کار احتمال خطا، ایجاد پلیسه و ناهمواری در سطح خان ها را بیشتر می کند.

امروزه فرآینده کات رایفلینگ برای ساخت لوله، شیوه ای قدیمی محسوب می شود که جای خود را به شیوه های جدیدتر داده، اما همچنان توسط برخی کمپانی ها مورد استفاده قرار می گیرد. لوله های ساخته شده به این شیوه را نمی توان بهتر از بقیه شیوه ها در نظر گرفت، اما انجام آن آزادی عمل بیشتری به سازنده، جهت کنترل دقیق تر ابعاد و اندازه هایی که در فرآیند Button rifling میسر نیست را می دهد. تنها یک فرآیند بعد از انجام کات رایفلینگ باقی می ماند که همان لپینگ نهایی می باشد. در مقاله ی بعدی به بررسی شیوه خانکشی Button rifling خواهیم پرداخت.

7 پاسخ

دلیل وجود خان مورب درون لوله های سلاح ها ی جنگی به جهت خنثی کردن حرکت وضعی کره زمین میباشد

سلام، زمانی که پرتابه داخل لوله شروع به حرکت می کنه سرعتش کمتر از زمان خروج پرتابه از انتهای لوله است پس مستلزم آن است که خان ها در شروع حرکت بهم نزدیک تر باشند، آیا لوله های با خانهای که گام متغیر داشته باشه هم ساحته میشه؟

اطلاعاتی در این زمینه نداریم

سلام. دوست عزیز، خان که نزدیک هم نمیشه، اگه اینطوری باشه که ساچمه با یه شوک مواجه میشه و بهم ریختگی، شاید منظور شما گام باشه که اول میتونه باز تر باشه بعد تنگ تر باشه.

سلام بله جهت ایجاد چرخش بیشتر در واحد زمان در برخی اسلحه ها با توجه به محدودیت در اندازه طولی لوله ، گام خان به صورت متغیر و تند شونده طراحی میشود مانند لوله اسلحه ۳۵ میلیمتری ارلیکن